Introducción del rodillo abrasivo de carburo de cromo:

1. Desgaste de las barras de la parrilla del rodillo de molienda: Las barras de la parrilla se instalan en la base de la parrilla del rodillo de molienda de carburo de cromo y son responsables de soportar la mezcla de sinterización durante el proceso de sinterización. Proporcionan una plataforma estable para el material a sinterizar y permiten un flujo de aire y una distribución del calor adecuados.

2. Desgaste de las paletas de rodillos abrasivos: Los rodillos abrasivos de carburo de cromo se utilizan para transportar la mezcla de sinterización sobre la parrilla. Están diseñados para soportar altas temperaturas y cargas pesadas, asegurando el suave movimiento del material a sinterizar a través de la máquina.

3. Desgaste Quemadores de rodillos de molienda: Los quemadores se utilizan para proporcionar el calor necesario para el proceso de sinterización. Rodillos abrasivos de carburo de cromo

son los encargados de encender la brisa de coque y mantener la temperatura deseada dentro de la máquina de sinterización.

4. Desgaste Ventiladores de rodillos de molienda: Los ventiladores se utilizan para crear un fuerte flujo de aire dentro de la máquina de sinterización. Ayudan a distribuir el calor de manera uniforme y a eliminar los gases y el polvo generados durante el proceso de sinterización.

5. Colectores de polvo con rodillos abrasivos de revestimiento duro: Los colectores de polvo son accesorios esenciales para mantener un entorno de trabajo limpio y seguro. Captan y eliminan el polvo y las partículas generadas durante el proceso de sinterización, evitando su liberación a la atmósfera.

6. Campanas de encendido del rodillo de molienda de revestimiento duro: Las campanas de encendido se utilizan para encender la brisa de coque e iniciar el proceso de sinterización. Proporcionan un entorno controlado para el proceso de ignición, asegurando un inicio uniforme y eficiente de la operación de sinterización.

7. Transportadores de rodillos de molienda de revestimiento duro: Los transportadores se utilizan para transportar el material sinterizado a la siguiente etapa del proceso de producción de acero. Rodillos abrasivos de revestimiento duro

asegurar un flujo suave y continuo del material sinterizado, minimizando el tiempo de inactividad y maximizando la productividad.

Anuncioventajas de Rodillo de molienda de soldadurar:

1. Durabilidad mejorada: el rodillo de molienda para soldadura ayuda a fortalecer el rodillo de molienda, haciéndolo más resistente al desgaste. Esto aumenta la vida útil del rodillo de soldadura y pulido, lo que reduce la necesidad de reemplazos frecuentes.

2. Rendimiento mejorado: el rodillo de pulido para soldadura puede ayudar a corregir cualquier defecto o imperfección en el rodillo de pulido, asegurando un funcionamiento suave y eficiente. Esto da como resultado un mejor rendimiento de molienda y un producto final de mayor calidad.

3. Rentable: al soldar el rodillo de rectificado de revestimiento duro, puede extender su vida útil y evitar la necesidad de costosos reemplazos. El rodillo de soldadura y pulido ayuda a reducir los costos operativos y de mantenimiento a largo plazo.

4. Opciones de personalización: El rodillo de molienda de carburo de cromo permite realizar modificaciones y personalizaciones en el rodillo de molienda, como agregar características adicionales o ajustar sus dimensiones. Esto permite adaptar el rodillo a requisitos de molienda específicos, lo que resulta en una mayor eficiencia y productividad.

5. Ahorro de tiempo: El revestimiento duro del rodillo abrasivo puede ser un proceso rápido y eficiente, especialmente en comparación con otros métodos de reparación o reemplazo de rodillos abrasivos. El rodillo de soldadura y pulido ayuda a minimizar el tiempo de inactividad y maximizar el rendimiento de producción.

6. Versatilidad: La soldadura se puede utilizar en varios tipos de rodillos abrasivos, incluidos los fabricados con diferentes materiales o con diferentes diseños. El rodillo de pulido para soldadura lo convierte en una solución versátil para reparar o mejorar diferentes tipos de equipos de pulido.

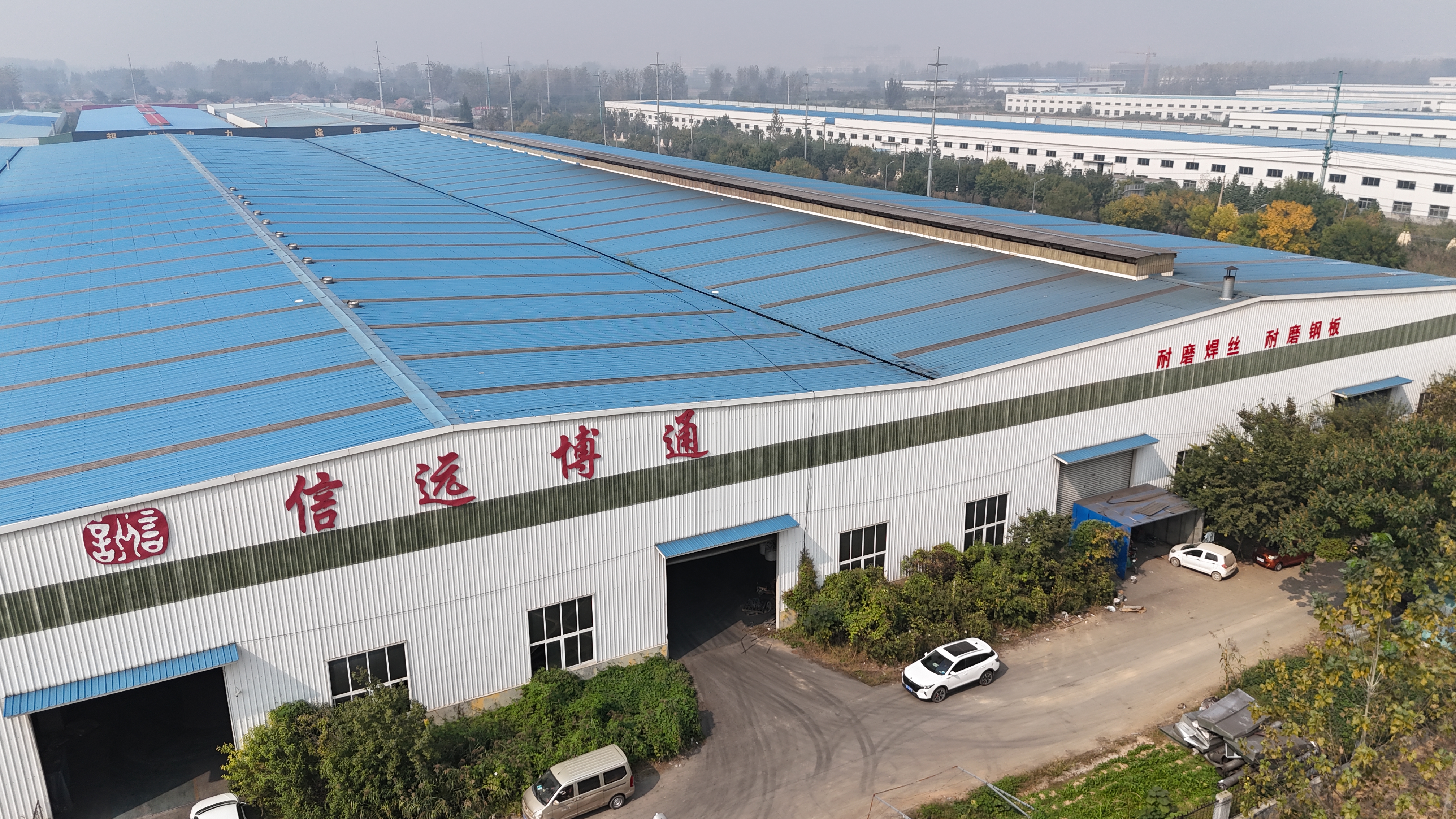

Sobre nosotros:

En los años de desarrollo, la empresa no solo tiene sólidas capacidades de fabricación, sino que también ha logrado importantes avances en investigación y desarrollo. El laboratorio de investigación y desarrollo está equipado con un espectrómetro de lectura directa por chispa, un espectrómetro de fluorescencia, un analizador de carbono y azufre, una máquina de prueba de desgaste, un durómetro Rockwell, un durómetro Leeb, un durómetro ultrasónico y un microscopio de análisis de estructuras metálicas. Los instrumentos científicos avanzados pueden cumplir con los requisitos de las pruebas y el desarrollo de productos.